Линия экструзии микро-вспенных папок (плита PP, PS, PE, ABS, PMMA, PC, TPU)

Применения

Линия экструзии микро-вспенных папок предназначена для производства различных плит PP, PS, PE, ABS, PMMA, PC, TPU, которые в основном используются в производстве папок и канцтоваров. В верхней и нижней поверхности микро-вспенных папок окрашено в разные цветы, микро-вспенивание находится посередине.

Параметры

Данная производственная линия – Линия экструзии трёхслойных плит с тремя шнеками и использованием выносной головки с угловым подводящим каналом, максимальный обьём выпуска может досдигнуть до 300кг/ч, плотность вспечивания 0.5-0.75/куб.метр, кроме того вспечивание должно быть плотным.

| Модель | |

| Количество слоев продукта | Лист 3 слоя |

| Допуск на толщину продукта | ±0.01мм |

| Годная ширина | 1200мм (Maкс) |

| Диапазон толщины | 1мм~4мм |

| Производительность(Макс) | 300кг/ч (общая) |

| Размер главного шнека | 150мм |

| Мощность главного мотора | 90кВт |

| Размер машины | 20м*2м*2.5м |

Примечание: наша линия производства разрабатывается индивидуально под заказ по требованию клиента. Для получения более информации, свяжитесь с нами, пожалуйста.

Технические особеностиРазработка конструкции шнека

Конструкция нашего шнека разработана с учетом разных форм пластикового материла, пластик нагревается до жидкого состояния этот процесс известен как пластификация, пластификация к материлам пластика применяется в зависимости от разных требований к дизайну, для пластификации материала как ABS пластик, необходимо выкачивание воздуха, при вспенивании пластиков PP и PE необходимо образование пены с равномерно расположенным множеством воздушных пор, кроме того вспенивание должно быть плотным.

Под разные материалы пластика подбирается соответствующий дизайн шнека, что позволяет уменьшить давление на подшипники, снизить крутящий момент электродвигателя и достигнуть экономии электроэнергии.

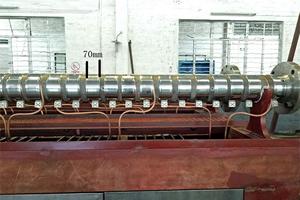

На картинке - главное устройство трехслойного экструдера, диаметр главного шнека-180мм, диаметр шнековой гильзы -90мм.

Система нагрева

В настоящее время во всем Китае и в целом по миру только в нашей компании экструзионная линия для производства пластичного листа использует нагревали шириной 70 мм, для нагрева шнеков. В случае если промежуток между нагревателем очень маленький можно регулировать температуру, делать нагрев равномерным, для вспенивания важен контроль температуры.

Система контроля температуры

Наша экструзионная линия для производства пластичного листа также употребляет систему масляного охлаждения медной трубы для охлаждения шнека, которая обеспечивает точность температуры ±1℃, чтобы добиться наилучшего состояния пластификации. Мы единственная компания в мире которая пользуется системой масляного охлаждения, обычно используется система воздушного охлаждения, но с изменением температуры при смене времени года холодный воздух изменяется, нестабильное понижение температуры в некоторой степени отражается на качестве товара. Мы используем систему масляного охлаждения в течении 14 лет и по опыту использования результаты работы данной системы лучше, она подходит даже для PCL(Poly-caprolactone) пластин медицинского назначения, при низких температурах ниже 90℃, в этом случае требуется лишь использование масляного насоса размером 0.37кВт-1.5кВт.

Устройство коробки редуктора

Обычно мы выбираем коробку редуктора больше на один размер. Например, при диаметре шнека-120мм, другие компании будут использовать коробку редуктора- SJ 280, мы же используем коробку редуктора- SJ 315. По нашему опыту при использовании полной нагрузки легко сломать коробку редуктора, а если выбрать коробку редуктора больше на один размер, может увеличить срок эксплуатации и сократить вероятность технического обслуживание, что позволит достигнуть взаимной выгоды клиента и производителя.